La production du bras robotisé de raccords de tuyauterie d'Everfit Technology dépasse les attentes des clients de classe mondiale

Formes complexes, contours doubles ou composants sous vide relativement grands, fabrication

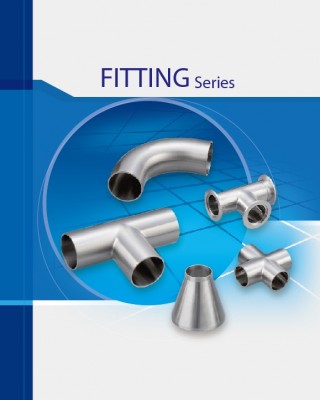

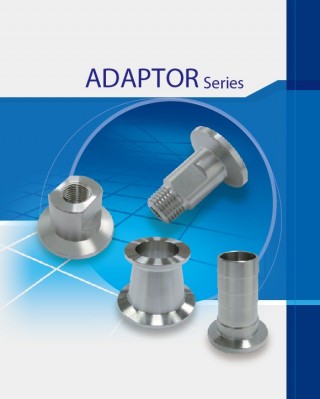

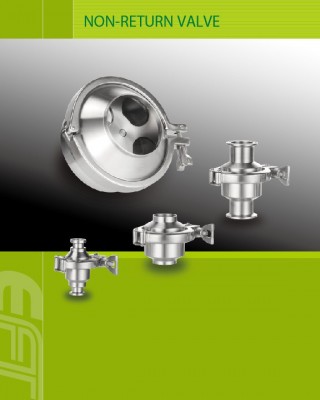

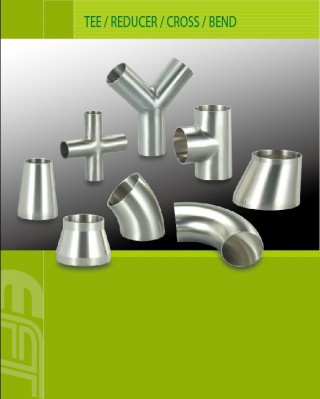

Everfit Technology CO., LTD.(EFT) est l'un des fabricants de raccords de tuyauterie en acier inoxydable basé à Taiwan avec plus de 36 ans d'expérience.EFTfournit des raccords de tuyauterie en acier inoxydable 316, 316Ti, des réducteurs de tuyaux, des réducteurs de tuyaux excentriques, des pompes à vide, des actionneurs de vanne - certifiés ISO, EN11435, DNV, TSSA CRN, BPE, 3-A SSI.

La production du bras robotisé de raccords de tuyauterie d'Everfit Technology dépasse les attentes des clients de classe mondiale

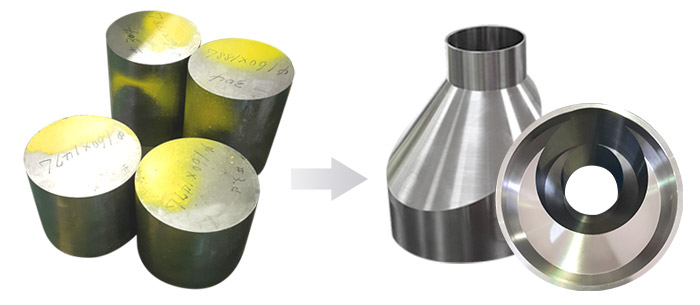

En commençant par la fabrication de raccords de tuyauterie en acier inoxydable 304 de qualité alimentaire en 1988 dans une petite usine,EFT(Everfit Technology CO., LTD.) était l'un des rares fabricants à Taiwan. Au cours des 40 dernières années,EFTavait déménagé dans une usine de 5 500 mètres en raison de la montée en puissance de son activité et de la difficulté accrue des clients à répondre aux exigences des clients en matière de pièces à usiner. À mesure que la complexité des exigences des clients en matière de composants sous vide augmentait,EFTLe processus d'usinage et d'inspection de 's est mis à jour de temps à autre.

Bras robotisé pour la production de raccords de tuyauterie de haute technologie

Il n’y a plus d’erreur humaine ni de défaut manuel avec le traitement du bras robotisé.

Entre le bras du robot et le réglage du dispositif et du gabarit,EFTest en passe de devenir un fabricant de raccords de tuyauterie de haute technologie. Grâce au bras robotisé automatique, le coût de production est réduit, la qualité est contrôlable et la capacité de production est très efficace. Il n'y a plus d'erreur humaine ni de défaut manuel.

Contrairement à avant, chaque produit est livré et pris en main. Cela peut paraître simple, mais cela fait une grande différence lorsqu'on dispose d'un bras robotisé capable de produire 20 000 à 30 000 raccords de tuyauterie par jour. Le temps, c'est de l'argent. Ainsi,EFTL'employé a acheté un bras robotisé pour augmenter la qualité du produit et la capacité de production. Avec l'aide du bras robotisé, l'employé est responsable de la configuration du PLC, de la vérification du produit, du changement de couteau/fixation et de l'inspection.

Le bras robotique a aidéEFTrespecter les délais avec une grande précision et exactitude, offrant ainsi une qualité de produit améliorée et constante.

Avec le bras robotisé automatique, le coût de production est réduit et la qualité est contrôlable.

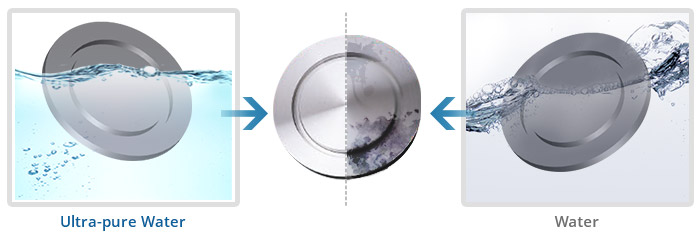

Système d'eau ultra pure - Fournit le raccord de tuyau le plus propre

Lorsque les composants des tuyaux sont livrés sur les sites des entreprises de semi-conducteurs ou de transformation alimentaire, chaque pièce doit être extrêmement propre, sans aucune poussière microscopique. Pour ce faire,EFTJ'ai acheté un ensemble de systèmes d'eau ultra pure pour produire l'eau la plus pure. Le système est utilisé dans des industries telles que l'électronique pour la fabrication de circuits intégrés, l'industrie pharmaceutique pour la production de médicaments, les cosmétiques et la production alimentaire.

Pendant le processus d'usinage, de la poussière, de la graisse et des copeaux d'acier peuvent rester collés aux raccords des tuyaux sous vide. Pour résoudre le problème, il existe une procédure : tout d'abord, un nettoyage alcalin, puis un traitement acide, suivi d'un lavage à l'eau purifiée, et enfin un séchage à l'air chaud. Il s'agit de s'assurer que le client reçoit le meilleur produit, 100 % propre sans aucune particule à la surface. Pour voir plus de détails sur le processus d'auto-nettoyage par ultrasons et eau osmosée .

Système d'auto-nettoyage de l'eau par ultrasons et osmose inverse

Les dépôts d'acier inoxydable, les taches de graisse, les taches d'huile ou les taches d'eau sont éliminés après l'utilisation d'un système d'autonettoyage à ultrasons et à eau RO, et le coût de la main-d'œuvre est réduit.

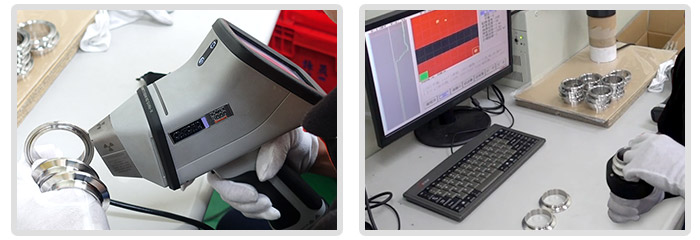

Détecteur automatique d'acier inoxydable avant la livraison des composants sous vide

À l'arrivée des expéditions d'acier inoxydable, les 304 ou 316 sont marqués en couleur à l'aide de pistolets laser. Avant l'expédition aux clients, chaque composant sous vide est vérifié pour vérifier la précision de l'acier. Il s'agit d'un système développé grâce à la collaboration entreEFTet l'entreprise d'équipement. L'objectif est d'assurer une précision de l'acier à 100 %.

L'acier inoxydable 304, 316 est livré avec une machine de test avec deux moules. Chaque fois que vous placez un raccord sur l'outil, il émet un son distinct lorsque ce n'est pas ce pour quoi le paramètre est défini. Grâce à cet équipement, les aciers inoxydables 304 et 316 sont détectés rapidement, ce qui permet de gagner du temps et de l'argent. Depuis lors, l'analyse métallurgique a toujours permis de déterminer précisément le matériau attendu.

Le système de détection en acier inoxydable 304 et 316 est conçu pour garantir la précision de son matériau.

Certificat ISO 9001:2015

EFTest reconnue à l'échelle internationale pour ses raccords de tuyauterie de haute qualité, même si les acheteurs venaient du monde entier avec des normes élevées. Des tâches telles que le soudage multiple sur une pompe à cavité unique (PC) , un té de tuyau avec une technique de tirage particulière , un composant de vanne nécessitant un usinage spécial à l'aide d'une CNC et d'une fraiseuse , un processus en salle blanche , un réducteur excentrique 316L lesté de 30 kg (6 pouces) nécessitant un usinage CNC et un forgeage de composants de vanne non centraux , un ressort d'actionneur de vanne nécessitant un test à long terme ou un composant sous vide devant répondre aux critères ISO, EN11435, DNV, TSSA CRN, BPE, 3-A SSI.

EFTLes composants sous vide de sont vendus dans le monde entier, notamment en Allemagne, aux États-Unis, au Royaume-Uni, en France, au Japon et en Israël. Les industries allant des semi-conducteurs, des produits pharmaceutiques, des systèmes de gestion environnementale, de la transformation des aliments à la biotechnologie, qui nécessitent des composants sans soudure, purifiés, précis et sans particules. Pour répondre aux spécifications particulières des acheteurs internationaux pour les raccords en acier, l'acier inoxydable 304 et 316 Ti a été importé d'Italie, de France et de Corée pour améliorer ses performances d'usinage. Le 316 Ti est coupé avec une précision de 100 % par les nouvelles scies circulaires automatiques CNC en raison de ses caractéristiques matérielles. La précision du soudage a été prise en charge par des bras robotisés. Des équipements ont été achetés pour améliorer les performances d'usinage. Des logiciels, des gadgets et des moules ont été développés pour accélérer les tests des matériaux et la capacité de production. Dans l'ensemble, l'équipe d'ingénierie a été formidable, avec une moyenne de plus de 20 ans d'expérience en ingénierie qui a permis à chaque ingénieur de proposer des solutions avec une grande flexibilité.

Les formes complexes, les contours doubles ou les composants relativement grands étaient un défi, maisEFTrésolu les problèmes étape par étape avec une expérience chevronnée. Tout ce qu'il faut pourEFTpour atteindre les objectifs du client, tels que la fabrication de ferrules 316Ti pour un connecteur de fluide, un réducteur excentrique pour le processus de médecine pharmaceutique, le soudage robotisé pour un té de tuyau, un composant de vanne qui implique un travail d'usinage difficile pour la section de bride de talon à angle non central, etc.,EFTLe travail acharné et la tolérance zéro sur les spécifications de chaque composant de tuyau sont la principale raison du succès actuel.

Le réducteur excentrique de grande taille en acier inoxydable 316L, de 30 kg et de 6 pouces est construit conformément aux normes ASME BPE.

La précision est toujours l'objectif, qu'il s'agisse d'outillage et de processus d'usinage ou d'inspection de produits. Au laboratoire, des équipements de test sont fournis, mais la précision dépend du niveau des machines. En commençant par la pièce de pompe 304 pc de qualité alimentaire jusqu'aux tuyaux semi-conducteurs BPE et aux raccords de tuyaux en acier inoxydable 316Ti d'aujourd'hui pour les tuyaux d'huile, pour un composant de grande taille, avec des cercles excentriques ou avec un diamètre interne, l'équipement de test habituel ne peut plus répondre aux exigences de test. En 2017, des achats ont été effectués pour améliorer la qualité des raccords en acier inoxydable, qu'il s'agisse de virole, de bride à vide, de raccord à soufflet compressible, de raccord de tuyau, d'adaptateur ou de vanne à membrane, la précision est assurée.EFTest une étape supplémentaire vers la conformité aux normes internationales ISO2015.

Système de mesure instantanée de la série IM - Précision de spécification des raccords de tuyauterie à 100 %

Système de mesure instantanée de la série IM

Chaque machine d'essai a sa fonctionnalité ; le comparateur convient au diamètre extérieur, la jauge de hauteur fonctionne pour le diamètre intérieur et extérieur, le testeur de circularité pour le diamètre intérieur et la machine de mesure de coordination pour la bride en acier inoxydable. Au lieu d'utiliser une règle et un projecteur, ce qui prend du temps,EFTj'ai acheté un système de mesure instantanée de la série IM pour accélérer le processus et augmenter sa précision.

Normalement, il faut 3 minutes pour terminer la mesure d'un produit. Avec le système de mesure instantanée standard de la série IM, une fois le raccord de tuyau scanné et le paramètre défini, la numérisation prend moins de 10 secondes. L'équipement mesure jusqu'à 99 dimensions en quelques secondes, notamment le parallélisme, la concentricité, la rondeur, la rectitude, la position réelle, le profil complet et bien plus encore. (lire l'article : Installation de composants sous vide standard mondiale pour répondre à vos besoins)

ARTICLE SECTIONS

- La pompe à cavité progressive (PC) d'Everfit Technology répond aux normes japonaises de classe mondiale avec une précision de 100 %

- La production du bras robotisé de raccords de tuyauterie d'Everfit Technology dépasse les attentes des clients de classe mondiale

- EFTLa technologie innovante d'usinage des raccords de tuyauterie en acier inoxydable 316Ti dépasse les attentes du principal fabricant allemand de connecteurs de fluides.Everfit Technology CO., LTD.

- Un té de tuyau à la pointe de la technologie et à faible coût fabriqué par Everfit Technology remporte la commande d'un client israélien

- Le composant sous vide haut de gamme d'Everfit Technology est vendu à l'industrie des semi-conducteurs au Japon

- La conception des composants pour vide absolu de Taiwan gagne la confiance des Japonais

- Fourniture de vannes d'échantillonnage pharmaceutiques

- L'Allemagne, le Japon et l'Angleterre ont importé des composants d'actionneur de vanne

- Vanne à membrane certifiée ISO, EN11435, DNV, TSSA CRN, BPE

- Fourniture de composants et raccords sous vide

- Vannes à vin forgées en acier inoxydable

- Vannes multivoies en acier inoxydable de Taiwan

- Fournisseur de services de forgeage à guichet unique pour vannes -EFT

- EVERFIT TECHNOLOGY CO., LTD.(EFT)

- Contactez un fournisseur de composants et de vannes sous vide pour des solutions d'équipement de traitement

- Envoyer une demande à un fournisseur de composants sous vide de Taiwan

- EVERFIT TECHNOLOGY CO., LTD. (EFT) Privacy Policy

CATÉGORIE DE PRODUIT

ENVOYEZ VOTRE ENQUÊTE

Looking for more information? You can fill out the Inquiry Form to tell us your needs or questions, we will respond soon!

Rechercher des produits connexes